Forjaketa isotermiko

Forjaketa-prozesuen artean, kategoria berezi bat da forjaketa isotermikoa. Prozesu honetan, trokelen tenperatura ohiko prozesuetan baino altuagoa da. Hain zuzen ere, forjatu behar diren piezen tenperatura bera erabiliko da. Prozesu honek, deformazio-denbora oso luzeak erabiltzea onartzen du. Hori dela eta, pieza garbi eta uniformeak lortzen dira. Honi esker, nabarmen gutxitzen da ondorengo mekanizazio-prozesuen beharra eta, gehienetan, prest geldituko da pieza bere erabilerarako.

Abantailak[aldatu | aldatu iturburu kodea]

Materialaren erabileraren eta ondorengo mekanizazioaren murrizketek ematen duten abantaila ekonomikoa da prozesu hau aukeratzeko arrazoi nagusia. Horregatik, aleazio garesti eta mekanizatzeko zailetan erabiltzen da batez ere, adibidez, titanio- eta nikel-aleazioetan.

Ondorengoak dira abantaila nagusiak:

- Materialaren kostearen murrizketa: Pieza bakoitzerako erabiliko den materiala asko murrizten da.

- Ondorengo mekanizazio-prozesuen murrizketa: Behar diren forma geometriko eta tolerantziak lortzeko zehaztasun handia duenez, ondorengo mekanizazio-prozesuak asko murrizten dira.

- Produktuaren uniformetasuna: Propietate mekaniko uniformeak izaten dituzte produktuek piezaren hedadura osoan. Honen arrazoia da, beste forjaketa prozesuetan agertzen diren gradiente termikoak ezabatzen direla.

- Forjagarritasuna: Forjaketa metodo honi esker, beste prozesuetan forjatzea ezinezkoa den zenbait material forjatu daitezke. Adibidez, Alloy 100 aleazioan hainbat haustura sortzen dira ohiko forjaketa metodoak erabiliz.

Prozesuaren deskribapena[aldatu | aldatu iturburu kodea]

Trokelak berotu egiten dira ohiko forjaketa-prozesuetan: 95 ºC-tik 205 °C-ra mailukatzean eta 95 °C-tik 425 °C-ra prentsaketan. Tenperatura hauek, titanio-aleazioek izaten dituzten 760-980 °C-ak eta nikel- edo altzairu-aleazioen 980-1205 °C-ak baino nabarmen txikiagoak dira. Gainera, prozesu normaletan, tentsio handiak sortzen dira, trokelaketak abiadura handian egiten baitira. Hau guztia dela eta, aleazio hauen forjaketa-prozesuen ezaugarriak dira forjaketa-karga handiak, operazio ugariak eta noizbehinkako material hausturak. Horretaz gain, trokel hotzak erabiltzeak tenperatura-gradiente handia sortzen du piezaren gainazaletik nukleora, mikroegituraren aldaketa eraginez.

Produktuaren erabilpen edo ezaugarriak direla eta aldaketa hau onartezina denean, forjaketa isotermikoa soluzio egokia da. Metodo honek tenperatura askoz ere uniformeago mantendu eta mikroegituren aldaketa minimoa eragiten du. Trokelaren tenperatura piezaren berdinera igotzean datza prozesu hau. Tenperatura hau indukzio-sistema batek sorturiko etengabeko bero-fluxu bati esker sortzen eta mantentzen da. Bestalde, kasu batzuetan, gas edo infragorri bidezko berogailu-sistemak erabiltzen dira, nahiz eta sistema hauek beste forjaketa metodo batzuetan erabiltzen diren. Adibidez, berotutako forjaketan, non trokela ez den piezaren tenperaturaraino berotzen.

Trokeletan sarturiko termopareen bidez kontrolatzen da indukziorako behar den potentzia elektrikoa.

Aleazio forjatuak eta industriako aplikazioak[aldatu | aldatu iturburu kodea]

Prozesu honetan erabiltzen diren aleazio forjatuak hurrengoak dira: Ti-6Al-4v, Ti-6Al-2Sn-4Zr-2Mo eta Ti-10V-2Fe-Al-ren antzekoak diren titanio-aleazioak eta Alloy 100, Alloy 95, Alloy 718 eta Waspaloy-ren antzekoak diren superaleazioak. Titanio-aleazioen kasuan, forjaketa 760 °C eta 815 °C tenperaturen artean egiten da; superaleazioetan, aldiz, tenperatura-tartea azkoz txikiagoa da.

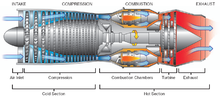

Normalean prozesu honekin forjatzen diren pieza batzuk hurrengoak dira: egitura-osagai aeronautikoak, turbinen piezak, beste osagai aeronautikoak eta motorren osagaiak. Produkzio-katean piezen fabrikazio-denbora murriztean, produktibitatearen gehikuntza lortzen dugu. Horretarako sinpleagoak eta ekonomikoagoak diren altzairuzko pieza mekanikoak ere erabiltzen dira, auto baten transmisio- eta motor-zati batzuk diren antzera. Pieza hauekin mekanizazio-makinaren erabilera murriztea ere lortzen dugu.

Prozesuaren diseinu eta kontrola[aldatu | aldatu iturburu kodea]

Forjaketa ondoren, piezaren dimentsio-kalitate maila eta mikroegitura erresultantea aukeratzeko oso garrantzitsuak dira ondorengo forjaketa-parametroak: forjaketa-tenperatura, deformazio-ratioa, forjaketa-presioa, aurreformaren mikroegitura eta erabilitako denbora.

Prozesu-diseinuan kontuan izan behar diren faktore nagusiak hurrengoak dira:

- Pieza jakin batentzat trokelaren tenperatura-aukeraketa egokia egitea faktore larrienetako bat da forjaketa isotermikoaren prozesu-diseinuan, erabilitako material bakoitzak tenperatura-maila zehatza erabiltzen duelako, piezaren ezaugarri edo erabileraren arabera.

955 °C –tik 730 °C –ra dagoen tenperatura-aldaketak forjaketa-prozesuren presioa bikoiztu dezake, eta, ondorioz, tentsio handiagoak eta baztergarriak sortzen dira piezan.

- Lubrifikazioak ere zeregin garrantzitsua du, forjaketaren doitasunagatik, azal garbiaren existentziengatik eta interfazeen goi-tenperaturengatik.

650 °C –ko trokelaren tenperaturentzako grafitozko lubrifikazioak erabiltzen dira, baina tenperatura altuagoentzako beirazko fritakin-gehigarri egokiak edo boro nitrurozko estaldurak erabiltzen dira.

- Prozesu-diseinuan beste faktore erabakigarria aurreformaren diseinua da. Kasu askotan hasierako bloke geometrikoren forjaketa arruntarekin hasten da eta hala, piezaren oinarrizko geometria sortzen da. Azkenik, forjaketa isotermikoarekin bukatzen da piezaren azken geometria lortzeko.

Aleazio superplastikoen forjaketa isotermikoan piezaren bukaerako geometriarekin lan egin daiteke zuzenean. Horrela bukatutako pieza lortzen da forjaketa-prozesu bakar batekin eta ekoizpen-kostuak asko murrizten dira. Hurrengo forjaketa-operazioetan zehar, aurreformaren diseinuan beharrezkoa den deformazio-kantitatea kontuan izan behar da, bukaerako piezaren propietate mekanikoen balio desiratuak lortzeko.

Oharra[aldatu | aldatu iturburu kodea]

Gazteleaniazko "Forjado isotérmico" artikuluaren itzulpena da.